Retour le mardi 30 juillet. Il est 9h45 et nous avons rendez-vous à l’usine d’Akashi à 11h. Avec Cécile, on se dit que 1h15 pour faire les 40 kms qui séparent l’hôtel de l’usine seront suffisante.

C’était sans compter la circulation étouffante sur cet axe majeur. D’ordinaire, en France, on serait arrivé bien en avance grâce à l’inter-file. Sauf qu’ici, sans être interdit (les scooter remontent les files par le caniveau), ce n’est pas forcément anticipé par les « caisseux » et avec nos bagages il nous faut un boulevard pour passer. Donc on poireaute derrière les voitures et on cuit sous nos vestes.

Avec un bon 32km/h de moyenne, et 5L de flotte en moins, on arrive. Il est 11h01.

Pour des raisons de sécurité mais aussi pour éviter qu’on se perde, nous avons pour consigne de retrouver notre contact local à l’entrée principale du site. On nous remet un badge visiteur et saluons Mr « K », notre contact travaillant au service marketing.

Il nous accueille avec un grand sourire et nous demande de le suivre, lui en voiture et nous avec nos montures.

Première chose qui nous frappe, le site semble immense. Ici sont représentées 4 divisions de Kawasaki Heavy Industries (ou KHI pour les intimes) :

- L’univers motos et véhicules récréatifs

- La division « Jet Engines »

- La division « Gas Turbines »

- La division « Industrial Robots »

Le tout est réparti sur un peu plus de 566 000 m². Nous suivons donc Mr K dans ce dédale de rues constituant cette ville dans la ville.

La seconde chose qui nous frappe c’est l’apparence extérieur des bâtiments : pas de doute, il s’agit bien de l’usine historique du groupe. Si tout est absolument nickel (comme partout au Japon), les bâtiments sont clairement dans « leur jus » et le style des années 60/70 est bien présent.

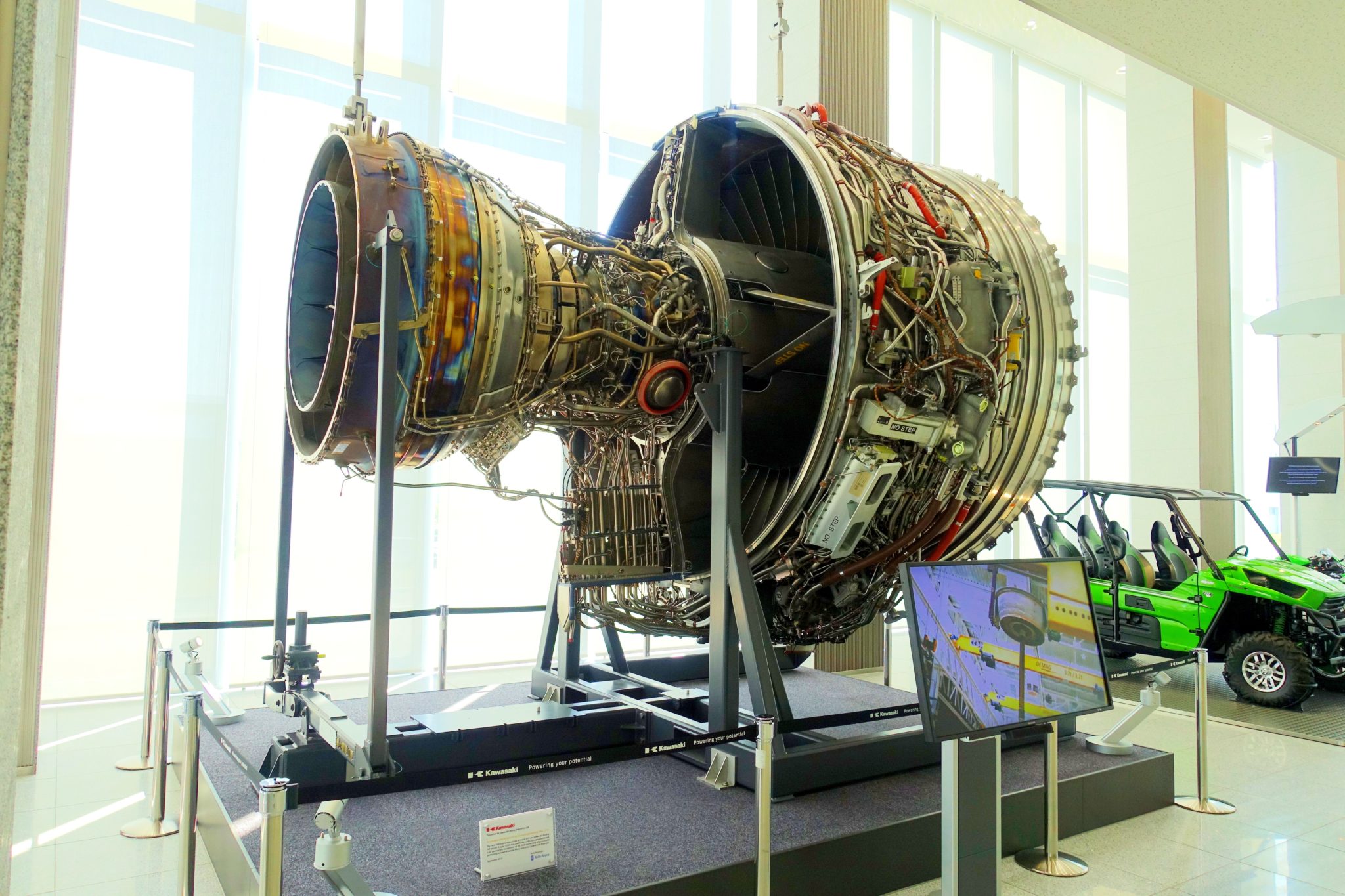

Nous arrivons près d’un bâtiment contrastant avec le reste : une tour flambant neuve, vraisemblablement le siège de l’usine. Le hall d’entrée est d’ailleurs aménagé pour présenter les 4 pôles présents ici : un bras mécanique, une turbine d’avion, un quad et deux motos y sont exposés.

Mr K nous présente sa collègue chargée d’immortaliser cette journée avec son appareil reflex. Ils nous font monter dans une salle de réunion au premier étage. Tout est préparé pour notre venue : catalogue motos 2020, porte badge, casquette, écouteur avec ampli (pour la visite des chaînes d’assemblage) sont précisément posés à chacune de nos place. Manifestement ils sont rodés.

Après quelques minutes de discussion sur notre voyage, nos motos et une rapide présentation des boss et collègues de Mr K (qui nous ont rejoint dans la salle), c’est l’heure de la pause dej’.

Le programme est le suivant : après la pause, visite des chaînes d’assemblage motos puis du musée de l’usine. Nous apprenons aussi que le responsable du développement de la Versys-X 300 a été mis au courant de notre venue et qu’il passera nous voir en fin de visite si son emploi du temps le permet. Inutile de vous dire qu’à ce moment là, je jubile !

Après le repas, nous retrouvons une guide « officielle » de l’usine. C’est elle, via les amplis et écouteurs que nous portons tous, qui nous fournira les explications (en japonais) tout au long de la visite. Mr K s’occupera de la traduction. En tout, c’est un groupe de 4 employés qui nous est dédié pour toute l’après-midi.

Un mini-bus est affrété spécialement pour que tout ce petit groupe puisse se déplacer sur le site. Direction le bâtiment des chaînes d’assemblage. Le trajet permet à notre guide de nous dicter les règles à suivre : pas de photos, pas la droit non plus de sortir des rangs. La visite est précise et on ne verra que ce que nous devons voir, rien de plus. D’ailleurs le service R&D, situé dans un autre bâtiment est exclu de la visite. Logique, mais dommage 🙂

On commence par la zone d’approvisionnement, ici pas ou peu de stock de pièces : tout se fait en quasi flux tendu. Les fournisseurs ont un planning de livraison très précis et passent, pour certains, jusqu’à 3 fois par jour. Les pièces sont commandées en fonction du planning prévisionnel des chaînes.

Nous entrons ensuite dans le cœur du bâtiment avec la première chaîne. Dans cette usines ne sont assemblés que les modèles haut de gamme de la marque. Les coûts de main d’œuvre au Japon sont bien trop élevés pour rentabiliser l’assemblage des petites et moyennes cylindrées, où les marges sont bien plus faibles. C’est d’ailleurs pour cette raison que nos Versys-x 300 sont assemblées en Thaïlande.

Ici comme à l’extérieur, le bâtiment est dans son jus. Pas de clim’ mais des ventilos fixés aux différents postes de travail, peu de travail mécanique, tout ou presque est fait à la main. Les cadres sont suspendus sur un convoyeur d’un coté, les blocs moteurs assemblés à la main de l’autre, le mariage entre les deux a lieu un peu plus loin, il est effectué à la main lui aussi.

Seul la zone des soudures est mécanisés par un bras robotisé à commande numérique construit par le groupe.

Les postes de travail sont d’une propreté impeccable, chaque outil à sa place et sa fonction. Une visseuse électrique n’est dédiée qu’à un type de boulon/vis : elle est réglée au bon couple de serrage.

Ainsi un ouvrier a à sa disposition, suivant son poste, 4 à 5 visseuses différenciées par des bandes de scotchs de couleurs différentes. Chaque couleur à sa fonction et réglage.

En pointe, les différentes chaînes permettent d’assembler jusqu’à 5000 motos / mois

Sur les chaînes les plus récentes, les pièces détachées nécessaires sont acheminées aux différents postes par un robot mécanique. Contrairement à la méthode traditionnelle qui consiste à piocher dans les réserves de boulons de 10 (par exemple), le robot n’apporte que le nombre de boulon de 10 nécessaire : impossible d’en oublier un sans le laisser sur le robot.

La chaîne de la H2 (et ses déclinaisons) est la plus technique de toutes. Il s’agit du modèle le plus évolué et le plus complexe de la gamme. C’est aussi la seule moto vendue à ce jour équipée d’un compresseur de série. Ici ce sont les techniciens les plus expérimentés qui ont le privilège d’occuper cette chaîne. Les volumes d’assemblage sont aussi bien plus faibles. A plus de 20 000€ l’engin on comprend pourquoi.

Ici on utilise des techniques d’assemblage issues des lignes de la division « Jet Engines » : les visseuses sont informatisées et l’ordinateur contrôle en temps réel le couple de serrage de chaque assemblage. La chaîne n’avance que si tous les points de contrôles sont validés par le système.

Autre différence, les employés sont responsable de la moto : ce sont les mêmes personnes qui l’assemblent de A à Z.

Si en moyenne il faut 4 heures pour assembler une moto, pour la H2 il faut compter le double.

Nous terminons la visite par la partie consacrée au contrôle qualité. Ici chaque moto est inspectée visuellement avant d’être envoyée au banc de test. Là aussi toutes les machines y passent : a peine assemblée et le plein d’huile effectué, un employé emmène la moto dans un box muni d’un banc de contrôle informatisé. Il connecte l’électronique de la moto au système et commence son test :

- Démarrage (à froid donc) et montée rapide à 130 km/h en testant tous les rapports. Le système vérifie en temps réel la puissance délivrée, la consommation de la machine et le comportement dynamique du bloc (montée en régime anormale ou vibrations excessives)

- Décélération et test du système de freinage

- Contrôle de l’éclairage et de l’instrumentation

Là encore la série de test est bien rodée et il faut moins de 2 minutes pour finaliser cette étape.

La visite terminée, tout le monde remonte dans le bus direction le musée du site. Ce musée n’est pas ouvert au public et est réservé aux visiteurs admis dans l’enceinte de l’usine.

Ici sont exposés les modèles emblématique du groupe : d’un coté les motos de séries ayant marqué leur temps et de l’autre les motos de compétition (piste ou cross) victorieuses dans leurs disciplines respectives.

Le responsable du musée se fait un plaisir à nous détailler les histoires se cachant derrière chaque machine comme cette 750 square four 2 temps. Une machine avec 4 cylindres en carré et développée pour la performance pure au début des années 70. Le projet sera finalement abandonné en 73 « parce-qu’elle avait une consommation délirante ».

Retour à la salle de réunion, Mr Wada, le responsable (entre autre) du développement de la Versys-X 300 nous fait l’immense honneur de venir nous voir. Il nous demande de lui montrer notre parcours. Après quelques minutes à détailler notre itinéraire sur la carte et après avoir montré quelques photos il semble lui même surpris de la polyvalence et le comportement de nos machine. Clairement cette moto n’a jamais été conçue pour faire ce que nous faisons. « Vous avez roulé à plus de 4 500 mètres d’altitude, nous n’avons jamais testé cela. Notre plus haut terrain d’essai au Japon est à 1 000 mètres… »

Ben Mr Wada nous pouvons te confirmer que ta bécane, à 5 000 mètres, fonctionne encore très bien !

Il avait du mal a cacher sa fierté après que nous lui ayons dit qu’il avait fait un très bon travail et que nous étions très satisfait de cette machine. Après-tout il ne doit pas voir tous les jours des clients faire 24 000 kms pour lui dire qu’il bosse bien…

Il nous avoue aussi qu’il a déjà été faire le tour de nos motos pendant que nous visitions les chaînes d’assemblage : il a été prévenu par ses collègues que 2 Versys-X 300 drôlement équipées étaient garées dans le parking motos. Tout se sait ici et deux voyageurs qui débarquent avec des Kawa immatriculées en France ne passent pas inaperçus.

Je profite de l’instant pour essayer de savoir ce que nous mijote Kawa à propos de la Versys 300. Une nouvelle version est-elle en vue ? Avec le succès du segment trail et l’attrait de plus en plus fort pour les moyennes cylindrées (coût, consommation, réglementation toussa toussa) cela ne serait pas surprenant. D’ailleurs Honda l’a bien compris avec sa CB500X revue et améliorée en 2019. Une Versys-X 400 se profile-t’elle ?

Il ne nous dira rien ! Muet comme une carpe le bougre. La seule chose qui transpire de la conversation c’est qu’ils sont conscient de l’état du marché et qu’une évolution serait logique. Mais pas d’infos, pas de date et rien de certain. Bref c’est pas aujourd’hui que je vais revendre un scoop à Moto Journal.

Nous terminons enfin la journée par une séance photo avec les motos. Direction le parking 2 roues puis l’entrée ouest du site pour avoir le nom de l’usine en arrière plan. Nous y retrouvons toute l’équipe ainsi que Mr Wada qui, manifestement, reste très intrigué par nos motos. Il en fera plusieurs fois le tour.

On immortalise l’instant, nous disons au revoir à toute l’équipe, saluons à nouveau le travail de Mr Wada et Mr K nous ramène à l’entrée principale. Il est 16h30 et l’heure de dire merci à notre amis pour avoir organisé cette journée. Nous le saluons une dernière fois et quittons pour de bon l’usine. Nous rejoignons l’hôtel par la même route et à la même allure que ce matin, mais cette fois on garde la banane jusqu’au bout !

Merci Kawa !